近幾年來,越來越多的公司開始提出“工業4.0”的概念,只不過不同的公司、不同的國家對“工業4.0”的定義各不相同,擰緊作業是工業制造體系中的核心環節之一,對于螺絲、螺紋等關鍵零部件擰緊作業的質量高低,直接影響到整個產品的質量、安全新能和有效性,而為了確保擰緊作業不出現漏擰、誤擰等情況,傳統的擰緊方式已經很難滿足現代化的工業生產體系,這種低效、安全性能難以保障、嚴重依賴擰緊工人熟練度的傳統工藝將會逐漸被擁有智能化決策系統的智能擰緊方式所替代。

隨著產品的版本、型號越來越多樣化,柔性化的生產線、裝配線變得愈發重要。同時企業為了保持競爭力,產品的功能變得越來越豐富、強大,這就意味著在生產、裝配過程中,需要集成更多的功能模塊在產品之中,這會使得裝配工藝變得更加繁雜。隨著人力成本、操作員流動性等因素的提高,如何提供一個智能、穩定、高效的裝配工藝變得尤為關鍵。

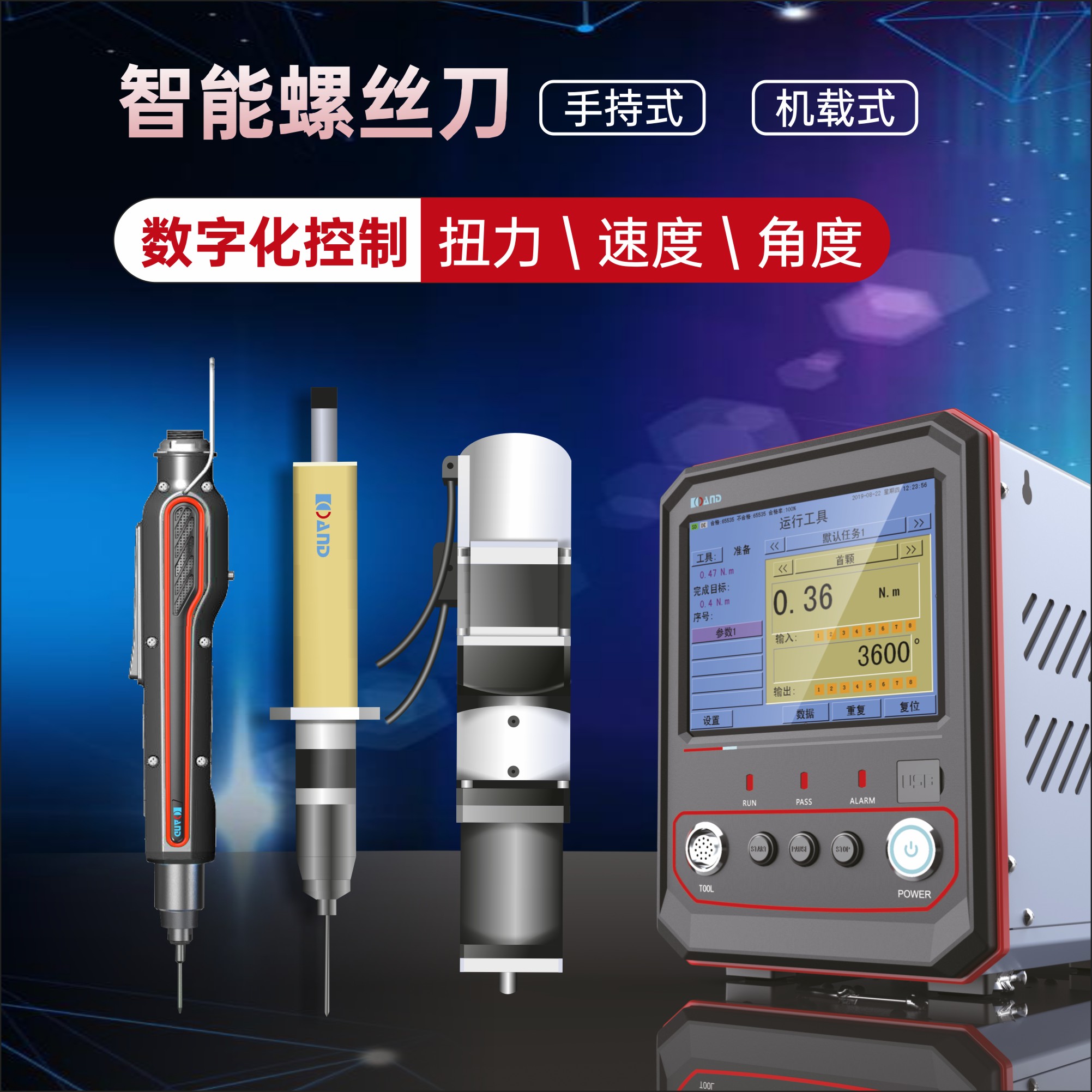

艾而特經過多年的發展,在裝配生產線智能化擰緊方面技術開發和產品應用都很成熟。針對智能制造中擰緊這一環節,艾而特專門開發了一款用于精密裝配的伺服擰緊系統,可以單獨手持使用(手持式智能螺絲刀),也可以搭載于水平多關節機器人/工作平臺上使用,目前適用于市場上絕大多數不同規格螺絲的鎖付。每款智能螺絲刀均能根據客戶自身的要求,對旋轉角度、達到扭矩等基本參數進行設定,支持12種工作任務,每種任務多達8種不同的扭矩參數設置,可滿足多種裝配要求,并可實現擰緊作業的動作、時間等參數實現溯源,實時監測螺絲擰緊的狀態,如果出現錯擰、漏擰、滑牙等,系統會發生報警,還能與企業的MES系統相連接,實現本地及云端的數據存儲和分析功能。這款產品主要定位于高端裝配市場,對靈活定位、達到扭矩、鎖付深度、需求多級擰緊、高使用壽命等有高要求或較高要求的客戶,尤為適用。