“智能化”和“數字化”是5G時代明顯的標志和特征。智能化帶來的是工廠生產線上人工干預的減少與智能機器的增加,數字化帶來的是以信息技術為核心打通生產環節的各個流程,實現每個生產環節、每道工序的數字化追溯與互聯互通,從而實現生產的高效能與資源的整合優化。因而,在智能工廠的生產環節中,最為基礎的螺栓擰緊工序也要跟上科技的發展步伐,以5G發展為契機,提升擰緊工序以及擰緊工具的科技水平,助力智能工廠的時代新發展。

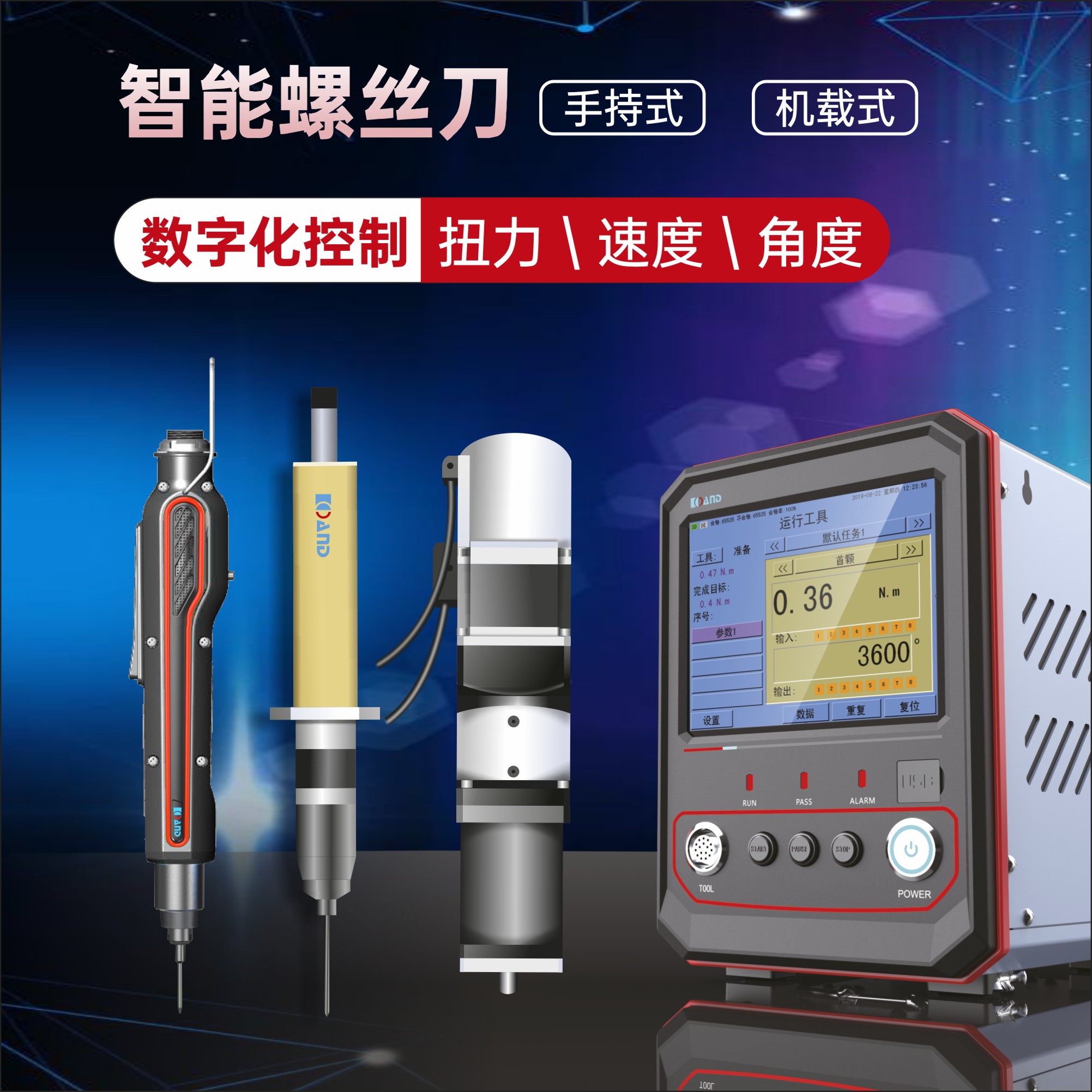

伺服電批作為當前企業智能擰緊作業不可或缺的擰緊工具,根據指令執行擰緊操作以及反饋扭力、轉角等數值。由于內置的伺服電機特性使普通螺絲刀的扭力、角度等輸出隨著輸入信號(或者定值)而隨意變化的自動擰緊系統裝置。所謂的伺服擰緊系統主要是靠伺服電機的精確脈沖定位來進行精確擰緊工作的,可以理解為伺服電機接受一個脈沖后旋轉一個對應角度的特性來實現扭力和定位控制,而伺服電機旋轉后發出的脈沖能夠和接受到的脈沖形成呼應,最終達到了擰緊過程中的扭力等數值的反饋,實現閉環控制。

從技術趨勢來看,智能擰緊作業其核心展現出三大技術發展趨勢,即集成化、開放化、可溯源性以及自決策性。

(1)集成化與開放化

集成化:工業4.0以及智能制造的影響力正在全球范圍內一一實現,在新一輪的工業革命下,智能制造必定將以一個全環節互聯化的系統構建來實現。

開放化:但這項龐雜的工程顯然沒有一家企業或機構能夠憑一己之力完成這項工作,其解決方案高度依賴在連接供應商和制造商的整個價值創造流程中,從技術層面和組織結構層面實現互連互通,只有通過開放式合作,建立開放式標準,互相交流想法和解決方案,智能制造概念才可能成為實際的解決方案。

因此,作為智能制造體系中的擰緊環節而言,更多的則是需要結合整體智能集成化和開放化的標準結構,加強與其他系統的兼容性和適配性,助力智能制造整體架構的搭建。

(2)可溯源性和自決策性

結合目前國內伺服電批領域未來發展趨勢,目前由于整體的擰緊數據量不大,且不同工藝對于擰緊作業的要求不一致(個性化與定制化)導致難以使用其他企業的數據來實現擰緊過程。

因此,數據的采集和可溯源性則是構筑智能化的關鍵環節,讓整個擰緊過程分階段性的實現數據可溯源,了解擰緊作業的數據走勢和數據擬合,再通過后續的數據分析、數據迭代等過程實現擰緊過程的自決策性。

5G網絡下的大型工廠中,大流量數據即時分析和處理的高速率,最終都是為了進一步提高企業的生產效率和產品質量。因此效率依然是“主旋律”,在效率之上的智能工廠中,擰緊環節的精確化帶來的是品質的保障與生產效率的提升。艾而特伺服電批基于伺服控制技術,可確保數百萬次擰緊裝配的扭矩精度控制在±3%以內。并且能夠根據不同的擰緊工藝要求,自由設定多種擰緊參數,實現精準的緊固。采用多摩川伺服電機顯著提升擰緊精度,延長產品使用壽命,同時確保穩健的動力性能和扭矩峰值輸出,是數字化擰緊裝配工藝的理想選擇。除此之外,艾而特伺服電批自帶有多種擰緊錯誤預警,配合高效擰緊方案,在提高生產力的同時也大幅度提高產品良品率,擰緊過程的精確化在一定程度上加快了裝配進程,提高了生產率。