在機械裝配行業,尤其是汽車和發動機裝配廠,螺紋緊固件的裝配質量將直接影響整車的裝配質量與行駛可靠性。因此,越來越多的汽車制造商開始放棄手工裝配,選擇高精度智能擰緊工具(智能螺絲刀)進行裝配。

當下,汽車行業正在探索轉向新的方向,電動化、無人駕駛和車聯網成為熱詞,人們開始熱議5G、人工智能網聯、汽車輕量化、新能源、安全與檢測等新話題。而這些,都與汽車電子與汽車裝配技術創新息息相關。作為具備較高技術門檻的產業,汽車電子核心產品制造、多功能模塊與整車的裝配是汽車制造過程中最重要工藝環節之一,同樣也是決定汽車質量與智能化程度的關鍵。尤其是在新能源汽車漸成大勢之下,汽車的生產過程中對焊接精度和速度等指標提出的要求越來越高,越來越多的“軟技能”需要依托性能卓越的汽車電子硬件產品來發揮最大的潛力。那么,如何全面提高汽車電子裝配質量和裝配效率,在成本、效率和質量之間不斷地尋求最佳的平衡點,是目前行業的主要訴求和主要課題。基于此,智能螺絲刀在汽車制造業中發揮出了不容忽視的作用。

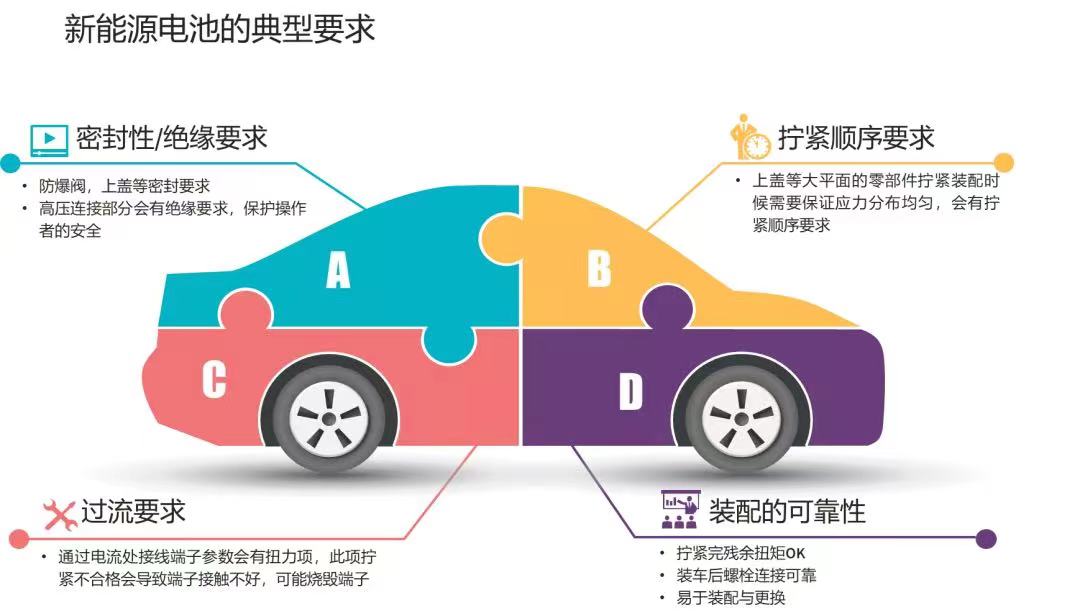

與其他行業相比,汽車行業對裝配的安全性和可靠性要求更高,因此對裝配和擰緊設備的要求也更高。一輛汽車上諸多部位涉及到鎖螺絲,數量和種類繁多。大多數時候,這些產品是由數量不等的零部件通過螺絲連接實現的。尤其是在汽車電子、汽車內飾、汽車外飾、精密儀表等核心控制元件的裝配中,螺絲的尺寸一般要求在M3以下。由于車輛的安全性要求很高,就連車身配件的每一顆螺絲都要有嚴格的擰緊力和擰緊角度的要求,而且還要有可追溯的擰緊數據,來確保產品質量的合格。

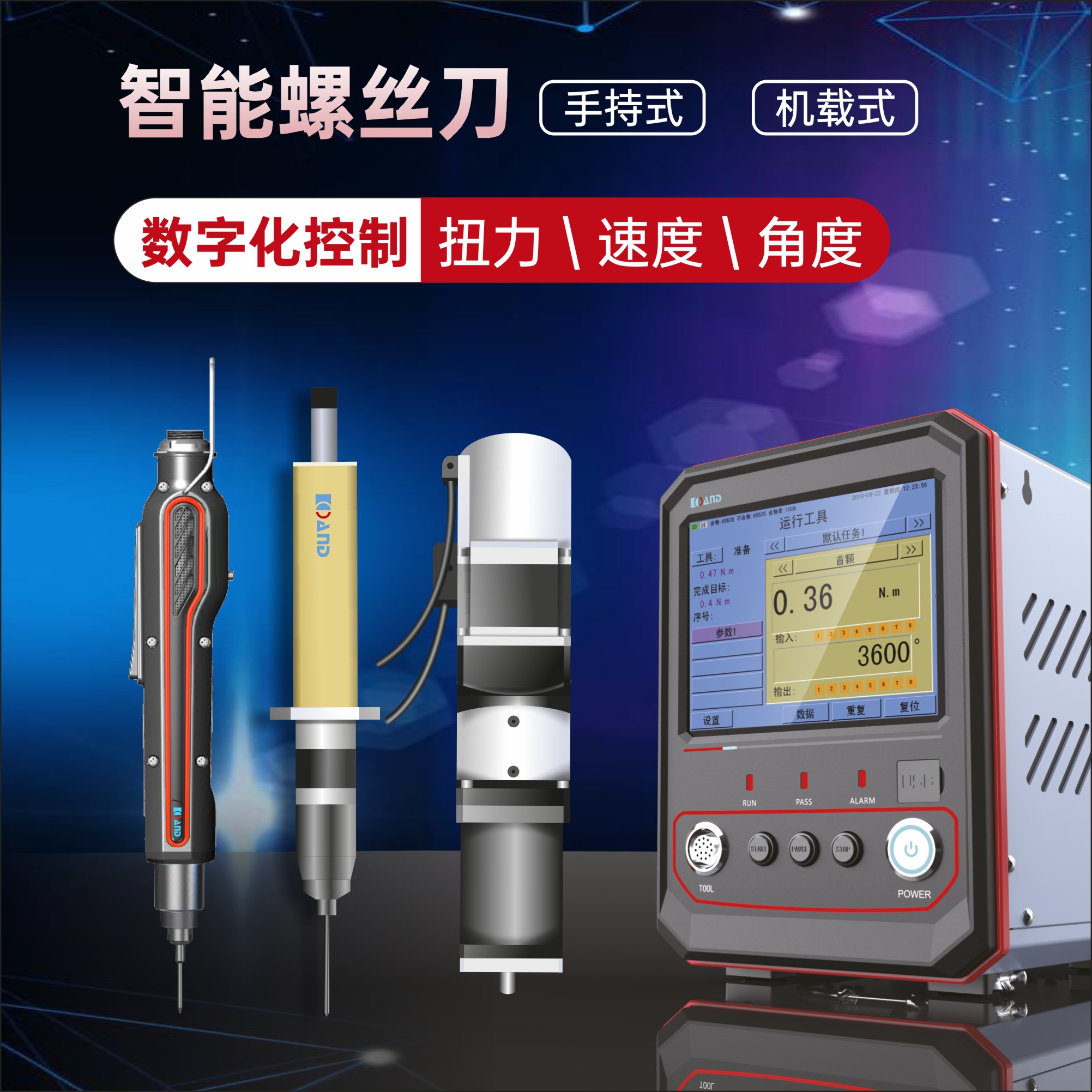

一款好的智能螺絲刀,不僅需要全自動完成多種螺絲鎖付及作多種扭力設定的操作,還需具備檢測出因為螺絲、零件等外部問題而導致的螺絲鎖附故障,可以防止工人漏擰,也更準確檢測出螺絲擰滑牙、螺絲擰浮高等鎖附故障。

艾而特在結合螺絲擰緊行業的豐富經驗與微電機制作上的優勢,研發出一款智能螺絲擰緊系統。適用于市場上絕大多數不同規格螺絲的鎖付。每款智能螺絲刀均能根據客戶自身的要求,對旋轉角度、達到扭矩等基本參數進行設定,支持12種工作任務,每種任務多達8種不同的扭矩參數設置,可滿足多種裝配要求,并可實現擰緊作業的動作、時間等參數實現溯源,實時監測螺絲擰緊的狀態,如果出現錯擰、漏擰、滑牙等,系統會發生報警,還能與企業的MES系統相連接,實現本地及云端的數據存儲和分析功能。這款產品主要定位于高端裝配市場,對靈活定位、達到扭矩、鎖付深度、需求多級擰緊、高使用壽命等有高要求或較高要求的客戶,尤為適用。