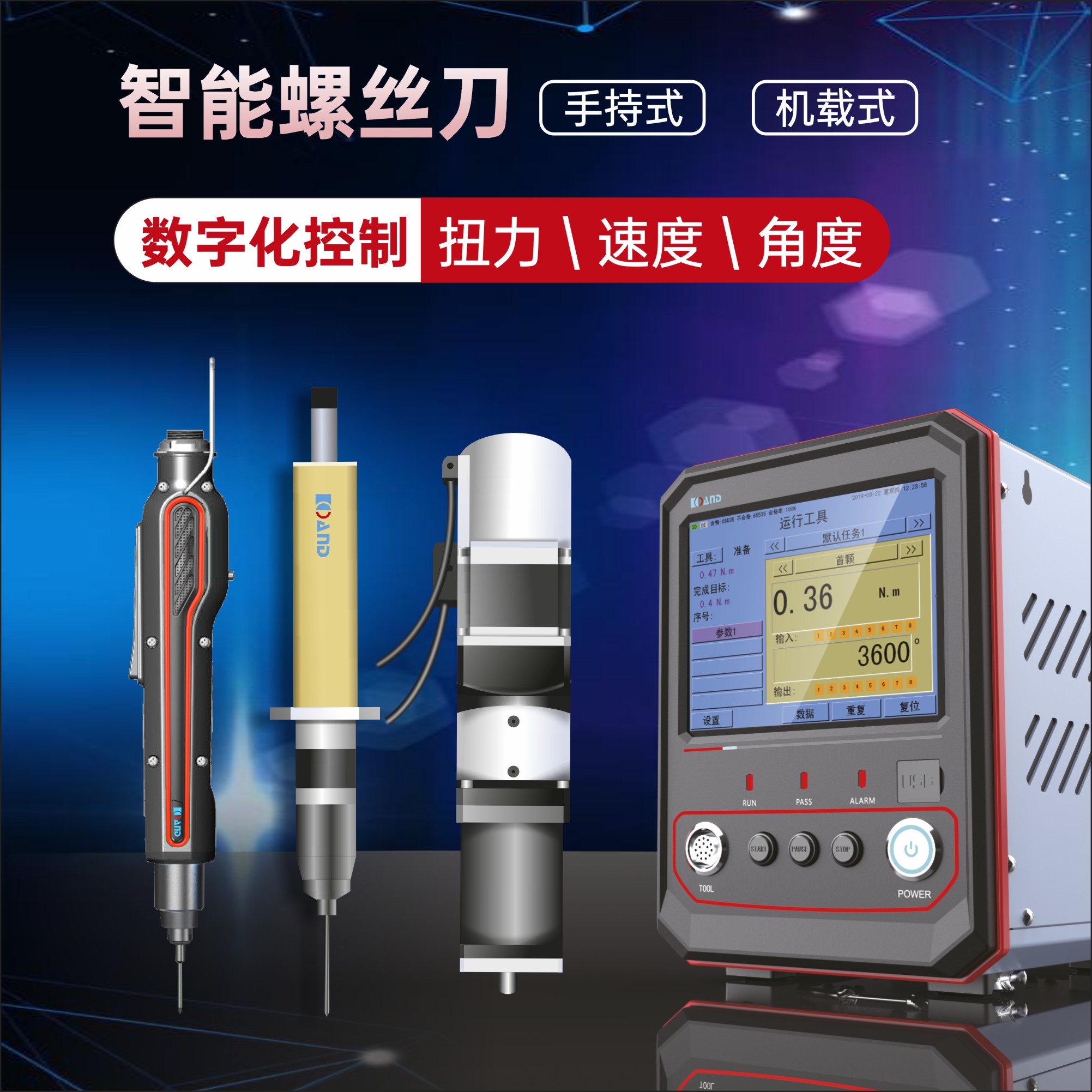

在現代工業制造中,智能制造被用于產業升級。隨著工業的快速發展,國內的自動化水平越來越高,對生產效率的要求也越來越高。擰緊作業是工業制造體系中的核心環節之一在制造中起著不可或缺的作用。傳統制造中,手工取螺絲,手動電動螺絲刀徒手工作,主要是擰緊螺絲,質量要求完全由人工檢查和肉眼識別決定。隨著技術的發展,螺絲也不在僅僅是為了擰緊而已了。因此艾而特研發了伺服電批,這是在傳統電動螺絲刀,隨著產業升級而開發的高精度螺絲起子,以及強大的數據核心算法軟件的基礎上發展起來的,應用于通訊、電子、汽車電子、智能制造等高端制造,這對螺絲鎖定有很高的要求。

在機械裝配行業,尤其是汽車和發動機裝配廠,螺紋緊固件的裝配質量將直接影響整車的裝配質量與行駛可靠性。因此,越來越多的汽車制造商開始放棄手工裝配,選擇高精度電動工具進行裝配,這時,伺服電批就派上了用場。當下,汽車行業正在探索轉向新的方向,電動化、無人駕駛和車聯網成為熱詞,人們開始熱議5G、人工智能網聯、汽車輕量化、新能源、安全與檢測等新話題。而這些,都與汽車電子與汽車裝配技術創新息息相關。作為具備較高技術門檻的產業,汽車電子核心產品制造、多功能模塊與整車的裝配是汽車制造過程中最重要工藝環節之一,同樣也是決定汽車質量與智能化程度的關鍵。尤其是在新能源汽車漸成大勢之下,汽車的生產過程中對焊接精度和速度等指標提出的要求越來越高,越來越多的“軟技能”需要依托性能卓越的汽車電子硬件產品來發揮最大的潛力。那么,如何全面提高汽車電子裝配質量和裝配效率,在成本、效率和質量之間不斷地尋求最佳的平衡點,是目前行業的主要訴求和主要課題。基于此,伺服電批在汽車制造業中發揮出了不容忽視的作用。