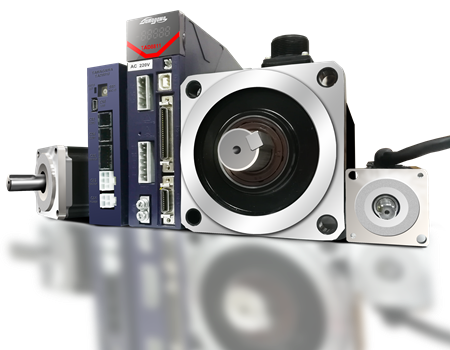

伺服系統在機電設備中具有重要的地位,高性能的伺服系統可以提供靈活、方便、準確、快速的驅動。隨著技術的進步和整個工業的不斷發展,拖動系統的發展趨勢是用交流伺服驅動取代傳統的液壓、直流、步進和AC變頻調速驅動,以便使系統性能達到一個全新的水平,包括更短的周期、更高的生產率、更好的可靠性和更長的壽命。

伺服系統的發展過程

伺服系統的發展經歷了由液壓到電氣的過程。電氣伺服系統根據所驅動的電機類型分為直流(DC)和交流(AC)伺服系統。20世紀50年代,無刷電機和直流電機實現了產品化,并在計算機外圍設備和機械設備上獲得了廣泛的應用,20世紀70年代則是直流伺服電機的應用最廣泛的時代。但直流伺服電機存在機械結構復雜、維護工作量大等缺點,在運行過程中轉子容易發熱,影響了與其連接的其他機械設備的精度,難以應用到高速及大容量的場合,機械換向器則成為直流伺服驅動技術發展的瓶頸。 從20世紀70年代后期到80年代初期,隨著微處理器技術、大功率高性能半導體功率器件技術和電機永磁材料制造工藝的發展及其性能價格比的日益提高,交流伺服技術——交流伺服電機和交流伺服控制系統逐漸成為主導產品。交流伺服電機克服了直流伺服電機存在的電刷、換向器等機械部件所帶來的各種缺點,特別是交流伺服電機的過負荷特性和低慣性體現出交流伺服系統的優越性。 交流伺服系統按其采用的驅動電動機的類型來分,主要有兩大類:永磁同步(SM型)電動機交流伺服系統和感應式異步(IM型)電動機交流伺服系統。其中,永磁同步電動機交流伺服系統在技術上已趨于完全成熟,具備了十分優良的低速性能,并可實現弱磁高速控制,拓寬了系統的調速范圍,適應了高性能伺服驅動的要求。隨著永磁材料性能的大幅度提高和價格的降低,其在工業生產自動化領域中的應用將越來越廣泛,目前已成為交流伺服系統的主流。感應式異步電動機交流伺服系統由于感應式異步電動機結構堅固,制造容易,價格低廉,因而具有很好的發展前景,代表了將來伺服技術的方向。但由于該系統采用矢量變換控制,相對永磁同步電動機伺服系統來說控制比較復雜,而且電機低速運行時還存在著效率低、發熱嚴重等有待克服的技術問題,目前并未得到普遍應用。 系統的執行元件一般為普通三相鼠籠型異步電動機,功率變換器件通常采用智能功率模塊IPM。為進一步提高系統的動態和靜態性能,可采用位置和速度閉環控制。三相交流電流的跟隨控制能有效提高逆變器的電流響應速度,并且能限制暫態電流,從而有利于IPM的安全工作。速度和位置環可使用單片機控制,以使控制策略獲得更高的控制性能。電流調節器若為比例形式,三個交流電流環都用足夠大的比例調節器進行控制,其比例系數應該在保證系統不產生振蕩的前提下盡量選大些,使被控異步電動機三相交流電流的幅值、相位和頻率緊隨給定值快速變化,從而實現電壓型逆變器的快速電流控制。電流用比例調節,具有結構簡單、電流跟隨性能好以及限制電動機起制動電流快速可靠等諸多優點。 從伺服驅動產品當前的應用來看,直流伺服產品正逐漸減少,交流伺服產品則日漸增加,市場占有率逐步擴大。在實際應用中,精度更高、速度更快、使用更方便的交流伺服產品已經成為工廠自動化等各個領域中的主流產品。

伺服系統的發展趨勢

從前面的討論可以看出,數字化交流伺服系統的應用越來越廣,用戶對伺服驅動技術的要求也越來越高。總的來說,伺服系統的發展趨勢可以概括為以下幾個方面:

(一)交流化

伺服技術將繼續迅速地由DC伺服系統轉向AC伺服系統。從目前國際市場的情況看,幾乎所有的新產品都是AC伺服系統。在工業發達的國家,AC伺服電機的市場占有率已超過80%,在國內生產AC伺服電機的廠家也越來越多,正在逐步超過生產DC伺服電機的廠家。可以預見,不久的將來,除了在某些微型電機領域之外,AC伺服電機將完全取代DC伺服電機。

(二)全數字化

采用新型高速微處理器和專用數字信號處理機(DSP)的伺服控制單元將全面取代模擬電子器件為主的伺服控制單元,從而實現完全數字化的伺服系統。全數字化的實現,將原有的硬件伺服控制變成了軟件伺服控制,從而使在伺服系統中應用現代控制理論的先進方法成為可能。

(三)高度集成化

新的伺服系統產品改變了將伺服系統劃分為速度伺服單元與位置伺服單元兩個模塊的做法,代之以單一的、高度集成化、多功能的控制單元。同一個控制單元,只要通過軟件設置系統參數,就可以改變其性能,既可以使用電機本身配置的傳感器構成半閉環調節系統,又可以通過接口與外部的位置或速度或力矩傳感器構成高精度的全閉環調節系統。

(四)智能化

智能化是當前一切工業控制設備的流行趨勢,伺服驅動系統作為一種高級的工業控制裝置當然也不例外。最新數字化的伺服控制單元通常都設計為智能型產品,他們的智能化特點表現在以下幾個方面

1)具有參數記憶功能。系統的所有參數都可以通過人機對話的方式由軟件來設置,保存在伺服單元內部,通過通信接口,這些參數甚至可以在運行途中由上位計算機加以修改;

2)具有故障自診斷與分析功能。無論什么時候,只要系統出現故障,就會將故障的類型以及可能引起故障的原因通過用戶面板清楚地顯示出來,這就簡化了維修與調試的復雜性;

3)具有參數自整定的功能。眾所周知,閉環調節系統的參數整定是保證系統性能指標的重要環節,帶有自整定功能的伺服單元可以通過幾次試運行自動將系統的參數整定出來,并自動實現其最優化。

(五)模塊化和網絡化

在國外,以工業局域網技術為基礎的工廠自動化(Factory Automation簡稱FA)工程技術在最近十年來得到了長足的發展,并顯示出良好的發展勢頭。為適應這一發展趨勢,最新的伺服系統都配置了標準的串行通信接口(如RS—232C接口等)和專用的局域網接口。這些接口的設置,顯著增強了伺服單元與其它控制設備的互聯能力,從而與CNC系統間的連接也因此變得十分簡單,只需要一根電纜或光纜,就可以將數臺,甚至數十臺伺服單元與上位計算機連接成為整個數控系統。 綜上所述,伺服系統將向兩個方向發展:一個是滿足一般工業應用的要求,對性能指標要求不是很高的應用場合,追求低成本、少維護、使用簡單等特點的驅動產品,如變頻電機、變頻器等;另一個就是代表著伺服系統發展水平的主導產品——伺服電機、伺服控制器,追求高性能、高速度、數字化、智能化、網絡化的驅動控制,以滿足用戶較高的要求。